YYYY年MM月DD日 dddd

大偏距载重汽车铝车轮轮毂的反压铸造技术工艺

来源:

|

作者:广东南海中南铝合金轮毂有限公司 张新颖 潘增源 杜士良 吴祖宴

|

发布时间: 2014-12-14

|

6694 次浏览

|

分享到:

前 言

大偏距车轮(如图1)在力学结构上与传统轻型车轮

Fig.1 Big offset truck wheel

(如图2)相比不仅要承受更大载重负荷,而且要承受更大的弯矩,所以在相同材料和铸件壁厚的前提下,大偏距车轮必须要有更高的铸件材料韧性和强度。鉴于传统轻型车轮标准规定的强度、韧性指标,对大偏距车轮来说,只处于临界状态。如果没有足够富余的强度、韧性,是很难满足车轮实体在载重汽车上的安全要求,即采用常规的铸造工艺来生产这类大偏距载重车轮是很难达到性能指标的,而反压铸造是实现该目标的有效途径。

Fig.2 Ordinary car wheel

反压铸造虽然像低压铸造那样,是依靠压力差使金属液沿升液管自下而上实现充型的,但该法的充型和凝固结晶过程自始至终都是在高压力场包围下实现的,压力场的作用不仅有效提高了枝晶间的补缩效果,而且明显提高了H 在铝液中的溶解度。该法生产的铸件具有两大突出优点。

(1)组织致密,强度韧性好压力场提高了枝晶补缩效果,有效提高了铸件力学。性能。铸件在压力场作用下与型腔有着良好的密着性,具有比低压铸件更高的冷却速度,使结晶组织更致密。

Fig.3 Control system

(2) 铸件表面质量好

压力场的作用,有效提高了H 在铝液中的溶解度,抑制了铸件凝固过程中H 成为气体针孔的析出,明显减少针孔的形成。铸件的二次氧化夹杂少,由于型腔中压力场形成的背压,抑制了金属液充填过程中的喷射飞溅,其平稳充填效果比低压铸造更佳。

2 研制过程

2.1 原材料的选用

根据车轮性能的要求及参照国外生产铝车轮常用合金材料,采用了A356.2(相当于我国的ZL101A)合金。为确保合金变质效果的持续性,采用了锶(Sr)作为变质元素。

2.2 反压铸造工艺过程

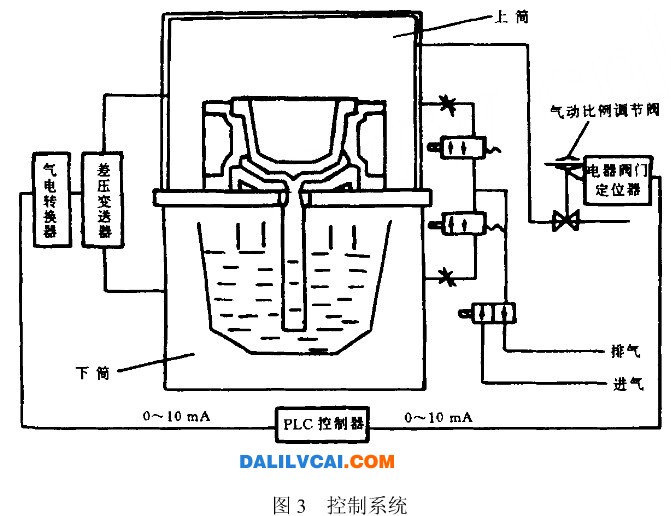

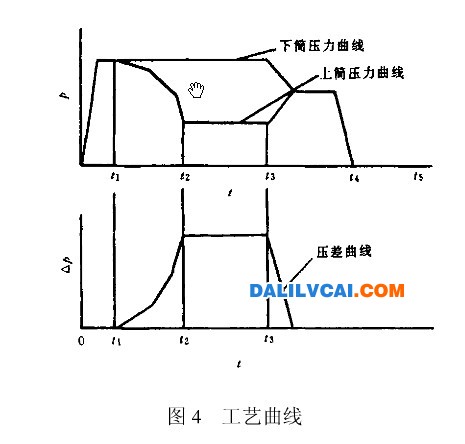

反压铸造工艺按压差产生的方式分类,有增压法和减压法,我公司采用减压法反压铸造工艺来研制大偏距载重汽车铝车轮,其控制系统如图3,所实现的工艺曲线如图4。其过程可分五个阶段。

(1) 进气阶段(0-t1)。由于上下筒的有效充气空间不一样,需要通过流量调节阀进行调节,以求上下筒同时平稳进气,减少进气时的压力差,从而防止升液管内液面的上下波动。当上下筒压力到达设定值时,停止进气。

Fig.4 Proces curve

(2) 升液充型阶段(t1-t2)。整个升液充型过程,采用PLC进行控制,压差ΔP由差压变送器检测并转换成气压信号,再经气电转换器转换成0~10 mA电流信号,电流信号由PLC内部的A/D模块进行数据采样和A/D转换成数字信号(0-2048),数字信号与给定的线性信号相比较,经数字PID运算后再由PLC的D/A模块输出0~10 mA的电流信号给电气阀门定位器,控制气动比例调节阀,实现上筒排气,从而使上、下筒间的压差ΔP按工艺给定的压差曲线变化,实现铝液的线性升液和充型。

(3) ΔP结晶阶段(t2-t3)。当压差ΔP到达最大设定值,充型结束时,上筒停止放气,铸件在ΔP压差下结晶凝固。

(4) ΔP=0结晶阶段(t3-t4)。当铸件顺序凝固至浇口,即铸件完全凝固后,上、下筒互通,使ΔP=0,铸件继续在系统压力场下结晶、冷却。

(5) P=0冷却阶段(t4-t5)。为保证铸件有足够的高温强度,防止铸件起模和顶出可能产生的变形,需要有一定的随模冷却时间,冷却时间的长短根据不同规格的轮型而变化。

(3) ΔP结晶阶段(t2-t3)。当压差ΔP到达最大设定值,充型结束时,上筒停止放气,铸件在ΔP压差下结晶凝固。

(4) ΔP=0结晶阶段(t3-t4)。当铸件顺序凝固至浇口,即铸件完全凝固后,上、下筒互通,使ΔP=0,铸件继续在系统压力场下结晶、冷却。

(5) P=0冷却阶段(t4-t5)。为保证铸件有足够的高温强度,防止铸件起模和顶出可能产生的变形,需要有一定的随模冷却时间,冷却时间的长短根据不同规格的轮型而变化。

2.3 反压铸造工艺参数的确定

由于反压铸造中系统压力的大小,直接影响铸件的补缩能力和铸件凝固过程中气体的析出,根据我厂的设备情况,选择系统压力为0.5 MPa,铸造过程中充型速度和保压时间及冷却时间根据不同轮型及规格进行调整。

在大偏距载重车轮研制的攻关中,我们还通过下列措施来控制铸件质量。

(1) 合理的铸件壁厚和模具壁厚设计铸造过程中对涂料厚度的控制以求铸件获得良好的凝固条件。

(2) 对模具局部过热区域采用风强制冷却措施来实现铸件的顺序凝固。

(3) 采用专用的模具预热装置来控制模具预热温度。

(4) 严格控制铝液的浇注温度、浇注过程中各级加压参数及冷却参数以提高铸件的合格率和生产效率。

在大偏距载重车轮研制的攻关中,我们还通过下列措施来控制铸件质量。

(1) 合理的铸件壁厚和模具壁厚设计铸造过程中对涂料厚度的控制以求铸件获得良好的凝固条件。

(2) 对模具局部过热区域采用风强制冷却措施来实现铸件的顺序凝固。

(3) 采用专用的模具预热装置来控制模具预热温度。

(4) 严格控制铝液的浇注温度、浇注过程中各级加压参数及冷却参数以提高铸件的合格率和生产效率。

2.4 热处理和机加工

为达到车轮的各项性能要求,对铸件(车轮)进行T6处理,即在535±5 ℃下保温8 h进行固溶处理,然后在155±5 ℃下保温4 h进行时效处理。为满足汽车的装车特性和汽车高速行驶时的平稳性。对车轮进行机加工时,采用了专用工装、全数控机床加工,使得车轮的端跳、径跳和动平衡得到严格的控制。

2.5 性能分析

(1) 材料力学性能分析

分别对经T6处理后的低压铸造和反压铸造汽车轮轮辋取样分析。实测数据如表1。

分别对经T6处理后的低压铸造和反压铸造汽车轮轮辋取样分析。实测数据如表1。

表1 低压铸造和反压铸造汽车车轮轮辋力学性能实测数据

Table 1 Analysis of wheel using low-pressurecasting and counter-pressure casting

Table 1 Analysis of wheel using low-pressurecasting and counter-pressure casting

|

编号

|

σb/MPa

|

δ/%

|

|||

|

反压铸造

|

低压铸造

|

反压铸造

|

低压铸造

|

||

|

1

|

305

|

254

|

14.7

|

8.7

|

|

|

2

|

297

|

262

|

15.3

|

8.1

|

|

|

3

|

295

|

248

|

15.4

|

9.2

|

|

|

4

|

301

|

251

|

14.2

|

9.1

|

|

|

5

|

289

|

243

|

16.0

|

9.4

|

|

从表中可以看出,采用反压铸造工艺生产的车轮拉伸强度和延伸率明显比低压铸造高,特别是延伸率提高30%以上。

(2) 成品车轮的综合性能试验

按德国Tüv标准,对成品车轮分别进行了径向滚动疲劳试验、弯曲疲劳试验等破坏性试验,各项试验结果都符合标准要求。

(2) 成品车轮的综合性能试验

按德国Tüv标准,对成品车轮分别进行了径向滚动疲劳试验、弯曲疲劳试验等破坏性试验,各项试验结果都符合标准要求。

2.6 反压铸造工艺原理分析

合金的凝固补缩过程主要是通过金属液的流动来实现的。当合金以顺序凝固方式凝固时,固-液界面平坦,液相对界面的补缩阻碍较小,促进液相流动的驱动力也较小,但当合金以同时凝固方式凝固或凝固区域较宽时,那么液相的补缩流动是在狭长弯曲的枝晶间进行的,流程长、阻力大,造成补缩困难,液相流动需要的驱动力也较大,尤其是重力铸造,驱动力除来自凝固收缩时液相与固相冷却时的体收缩力外,还有重力,因此,驱动力很小,流动困难。铸件容易产生显微缩松和缩孔。而反压铸造,合金的凝固过程始终是在较高的压力下进行的,液相在枝晶间的补缩驱动力很大,使金属液能在枝晶间狭窄通道向补缩区流动。从而使铸件内部不易产生缩松和缩孔。另外,反压铸造有使铸件产生塑性变形的作用。使枝晶和分枝间的显微孔洞压合,较大限度地消除铸件的显微缩松使铸件组织致密。所以采用反压铸造工艺生产的车轮延伸率、拉伸强度和车轮的综合性能比其他铸造方法生产的车轮有明显提高,能满足“大偏距载重汽车铝车轮”的质量要求。

3 结论

通过对大偏距载重汽车铝合金车轮的研制,证明反压铸造工艺用于高性能要求的铸件(车轮)是成功的,虽然反压铸造设备投资较大,又有一定的操作难度,但从铸件获得的良好性能来看,是其他铸造工艺无法比拟的。其良好性能除了表现在铸件组织致密,力学性能好之外,还体现在车轮经机加工后表面针孔少,适宜进一步加工成抛光轮或电镀轮。